对于大型复杂薄板冲压件成形时,凹模内毛坯产生破裂的情况较多。这一部分毛坯一般是在拉应力作用下成形的,变形区内产生的断裂多是延性断裂。掌握板材拉伸失稳理论,利用成形极限图,可以对这种破坏问题较快地作出判断,找出原因,提出相应的解决办法。

拉伸失稳理论是计算建立成形极限图的基础。拉伸失稳是指在拉应力作用下,材料在板平面方向内失去了塑性变形稳定性而产生缩颈,并随之发生破裂。拉伸失稳可分为分散失稳和集中失稳两种。

分散性失稳是指板料的塑性变形达到一定程度后,变形开始出现在材料内某些性能不均匀或厚度不均匀的部位,载荷开始随变形程度增大而减小,由于应变硬化,这些缩颈能在一定的尺寸范围内转移,使材料在这个范围内产生一种亚稳定的塑性流动,故载荷下降比较缓慢。

但由于材料的硬化增强,变形抗力又有所提高,最后,最薄弱的环节逐渐显示出来,缩颈就逐步集中到某一狭窄区段,这样就逐渐形成了集中失稳。产生集中失稳时,缩颈点已不能再转移出去,此时金属产生不稳定流动,由于这时承载面积急剧减小,变形力也就急剧下降,很快就导致破坏。

成形极限是指材料不发生塑性失稳破坏时的极限应变值。但由于目前失稳理论的计算值还不能准确反映实际冲压成形中毛坯的变形极限,在实际生产中普遍应用由实验得到的成形极限图。

成形极限图(FLD ),也称成形极限线(FLC )是对板材成形性能的一种定量描述,同时也是对冲压工艺成败性的一种判断曲线。它比用总体成形极限参数,如胀形系数、翻边系数等来判断是否能成形更为方便而准确。

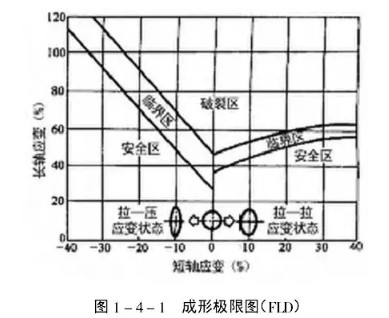

成形极限图(FLD )是板材在不同应变路径下的局部失稳极限应变1 和 2(相对应变)或和 (真实应变)构成的条带形区域或曲线(图1-4-1)。 它全面反映了板材在单向和双向拉应力作用下的局部成形极限。在板材成形中,板平面内的两个主应变的任意组合,只要落在成形极限图中的成形极限曲线上,板材变形时就会产生破裂;反之则是安全的。图 1-4-1 中的条带形区域称为临界区,变形如位于临界区,表明此处板材有濒临于破裂的危险。由此可见,FLD 是判断和评定板材成形性能的最为简便和直观的方法,是解决板材冲压成形问题的一个非常有效的工具。

它全面反映了板材在单向和双向拉应力作用下的局部成形极限。在板材成形中,板平面内的两个主应变的任意组合,只要落在成形极限图中的成形极限曲线上,板材变形时就会产生破裂;反之则是安全的。图 1-4-1 中的条带形区域称为临界区,变形如位于临界区,表明此处板材有濒临于破裂的危险。由此可见,FLD 是判断和评定板材成形性能的最为简便和直观的方法,是解决板材冲压成形问题的一个非常有效的工具。

第一节 成形极限图( FLD)的制作

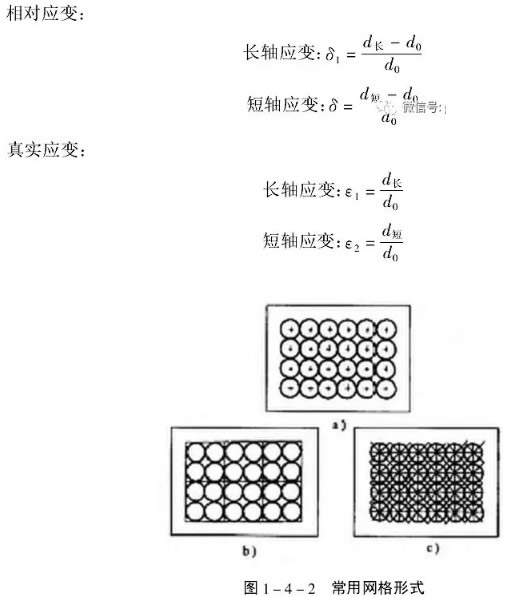

目前,试验确定板材成形极限图的方法是:在毛坯(试样)表面预先作出一定形状的网格。

冲压成形后,观察、测定网格尺寸的变化量,经过计算,即可得到网格所在位置的应变。对变形区内各点网格尺寸的变化进行测量与计算,可得到应变的分布。网格图形如图 1-4-2 所示。

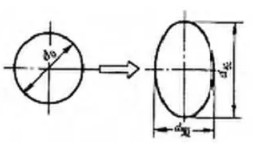

图3 是采用圆形网格,在变形后网格变成椭圆形状,椭圆的长、短轴方向就是主轴方向,主应变数值为

因为圆形测量方便,所以多采用圆形。网格大小,可以根据冲压件的具体情况选定。一般

在曲率较小的部位可选用较大的网格,这样可以减小测量误差。而在曲率较大的部位,应选用较小的网格,以利于提高测量精度。对于小尺寸的网格,直径一般小于5MM,如2mm, 3.5mm的圆形网格。而实际生产中,网格的尺寸可以大一些,如10mm, 20mm。

网格制作可用机械刻线法、印相法或电腐蚀法等。

对每个试样的极限变形均作为一个试验点坐标系内,并以尽可能小的区域将这些点都包括进去,即得到该试验材料的FLD(如图 1-4-1)。

成形极限图与应变分析网格法结合在一起。可以分析解决许多生产实际问题。这种方法用于分析解决问题的原理是:首先通过试验方法获得研究零件所用板材的成形极限图。再将网格系统制作在研究零件的毛坯表面或变形危险区,坯料成形为零件后,测定其网格的变化量,计算出应变值。将该应变值标注在所用材料的成形极限图上。这时零件的变形危险区域便可准确加以判断。

成形极限图的应用大致有以下几方面:

1)解决冲模调试中的破裂问题;

2)判断所设计工艺过程的安全裕度,选用合适的冲压材料;

3)可用于冲压成形过程的监视和寻找故障。

FLD应用举例:为消除破裂指出应采取的工艺措施。

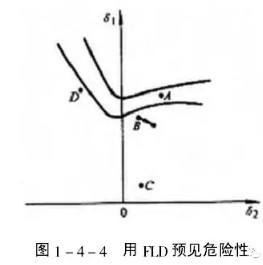

将汽车覆盖件上某一危险部位的应变值标注到所用材料的成形极限图上

(图1-4-4)。

如果覆盖件上危险部位的应变点位于 B处,要增加其安全,由图中看出:应减小 或增大 ,最好兼而有之。减小 需降低椭圆长轴方向的流动阻力,还可以采用在该方向减小坯料尺寸,增大模具圆角半径,改善其润滑条件等方法来实现。如要增加2 ,需增加椭圆短轴方向的流动阻力,实现的方法是在这一方向上增加坯料尺寸,减小模具圆角,在垂直于短轴方向设置拉深肋等。

若覆盖件危险部位的应变点位于 D处,要增加其安全性,可以减小1 或减小2 的代数值着手,应注意的是,减小 的代数值应减小短轴方向的流动阻力。

通过上述分析可见,汽车覆盖件成形中,对其成形质量影响较大的工艺参数是:模具圆角半径、坯料形状和尺寸、压边力、润滑状态等,成形工艺设计的优劣,在很大程度上取决于合理选择这些工艺参数,成形极限图提供了合理选择和优化工艺参数的途径。

标签:

标签: