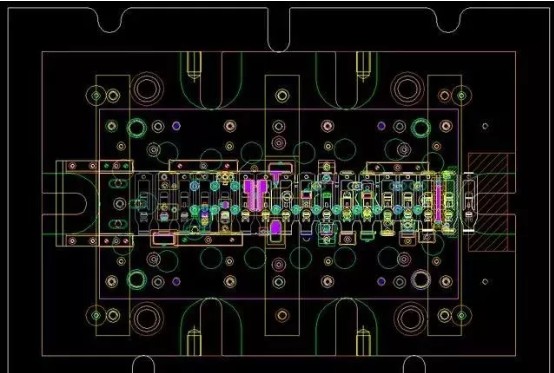

五金模具设计中最重要的部分是工艺、料带的分析与制作过程。因为没有好的工艺,再完美的加工、调试都无济于事。一般人以为工艺很难,料带也是属于工艺的一部分应该也很难。这其实是不对的,五金模具行业这么多年来发展已经很成熟了,每个工艺都有标准的操作方法,比如工程排布流程一般是这样的:

1. 排样时,要特别注意材料的纹向,避免纹向与弯曲线平行,尽可能使其与弯曲线垂直。

2.同样是排样时,应充分考虑精确可靠的定位,特别注意导正钉的分布和直径。

3.精度要求较高的型孔,应尽可能在同一工步冲出。型孔与外形的位置精度要求较高,应尽可能在相邻工步冲出。

4.弯曲成型部位需考虑容易送料和不易变形。

5. 弯曲达不到工件要求时,可采用两次弯曲或增加整形工位;对于两个直角的弯曲,为了避免材料的拉伸,可采用先弯45 度,再弯90度。

6.当刃口距离太近时,应设置空步,以提高DP,SP,PP 的强度。

7. 排样时应考虑模具的制造和加工工艺难度。

8. 对于复杂的型孔,应分解成若干个简单的型孔进行分步冲裁,并注意前后冲次的良好衔接。

9. 为了使材料在冲压过程中稳定进料,必须在排样中设置载体,并用连接处把工件和材料连接起来。载体一般设置在材料的两侧,中间部位或单侧,载体的大小要有足够的强度,又要节省材料。带有导正孔的载体,能校正高速冲压过程中的窜动。连接处的位置应考虑稳定可靠,也要考虑其他工位和最后工位的切断,与载体分离。

10. 当预感到工件很难达到设计的要求时,应留有改模空间。

标签:

标签: